El aire comprimido es una utilidad fundamental que se utiliza ampliamente en la industria alimentaria. Muchos de los esquemas de GFSI como Safe Quality Food (SQF), British Retail Consortium (BRC ), primusGFS y la certificación del sistema de seguridad alimentaria (FSSC ) 22000, requieren un control de la calidad del aire comprimido. Ley de Modernización de la Seguridad Alimentaria de la FDA (FSMA ) requiere que las instalaciones de fabricación cubiertas establezcan e implementen un sistema de seguridad alimentaria que incluya un análisis de peligros y controles preventivos basados en riesgos.

Saber qué contaminantes puede haber en el aire comprimido es clave para evitar la contaminación del producto. Los fabricantes de alimentos deben evaluar las actividades y operaciones que pueden dañar un producto, la medida en que un producto puede resultar dañado y la probabilidad de que ocurra un daño al producto.

La evaluación de la contaminación del producto es un proceso de varios pasos en el que debe identificar los riesgos importantes, priorizarlos para su gestión y tomar medidas razonables para eliminar o reducir la posibilidad de daño al producto y, en particular, daño grave al consumidor.

Identificar peligros potenciales

Tanto el Compressed Air and Gas Institute ( CAGI ) como la ISO 8573 especifican los contaminantes del aire comprimido. CAGI cita diez contaminantes que normalmente deben eliminarse o reducirse del aire comprimido de baja presión utilizado para la fabricación. Estos diez contaminantes se dividen en cuatro categorías generales.

Cuatro categorías generales de contaminantes:

- Partículas (incrustaciones de tubería, partículas de desgaste del funcionamiento del compresor y suciedad atmosférica)

- Agua (líquido, vapor y aerosol)

- Aceite (líquido, vapor y aerosol)

- Microorganismos y partículas no viables

Seminario web IFSQN, Evaluación de riesgos del sistema de aire comprimido: ¿Necesito realizar una prueba?

Fuentes de contaminación que pueden causar daños al producto:

- Tipo de compresor (aceite)

- Tipo de secador

- Tubería de distribución

- Receptores de almacenamiento

- Filtros

- Fugas

Puntos de uso del compresor que deben controlarse:

- Valvulas

- Medidores

- Tubo flexible

- Guarniciones

- Mantenimiento de filtros

Estándares de calidad del aire

Actualmente, existen muy pocos estándares de calidad del aire publicados para los fabricantes. Los organismos reguladores y certificadores como SQF , FSMA y FDA requieren que los fabricantes controlen el aire comprimido, establezcan límites de pureza y se aseguren de que el aire no agregue contaminación al producto final. Pero no definen la especificación exacta de la calidad del aire comprimido.

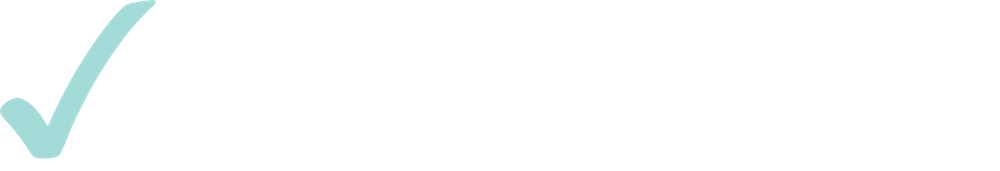

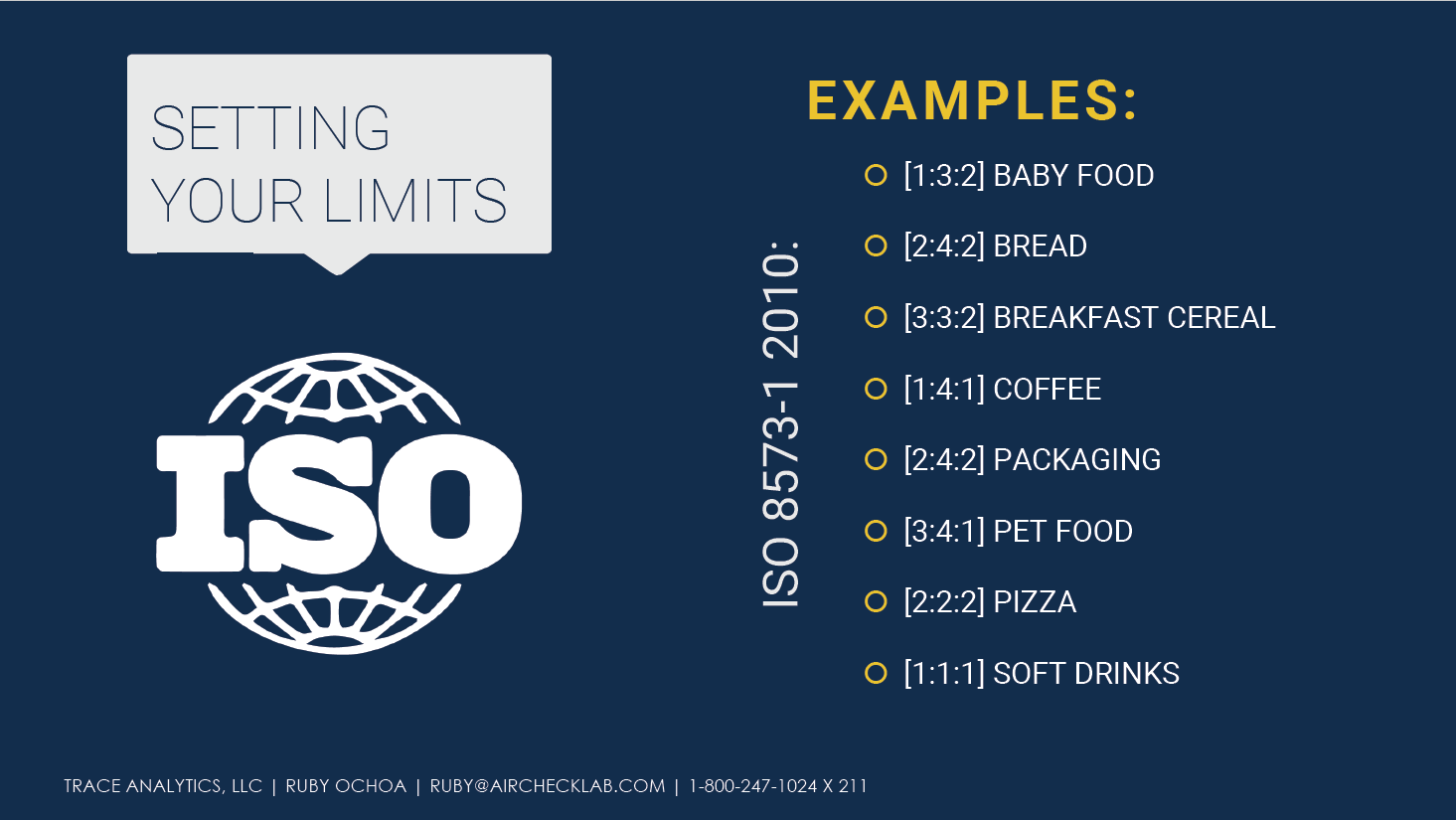

ISO 8573-1: 2010 es el estándar internacional utilizado como lenguaje común para los fabricantes de compresores y filtros, los fabricantes de alimentos y los laboratorios. Es un estándar eficaz que se puede aplicar en muchos países e instalaciones para definir y establecer especificaciones de pureza de contaminantes para el aire comprimido.

ISO 8573-1 establece: “Los tres principales contaminantes del aire comprimido son las partículas sólidas, el agua y el aceite; estos se clasifican por clases de pureza del aire comprimido. Estas clases de pureza del aire comprimido agrupan las concentraciones de cada uno de los contaminantes anteriores en rangos, y cada rango tiene su propio índice de clase de pureza. Los límites de rango están alineados con las cifras que se encuentran en la práctica “.

Designación de clases de pureza ISO 8573-1: 2010

La designación de clases de pureza ISO 8573 incluye el nombre de la especificación y la fecha de edición, el número de clase de pureza entre paréntesis, y siempre se enumera en el orden de partículas, agua y aceite con los números separados por dos puntos: ISO 8573-1: 2010 [Particles:Water:Oil]

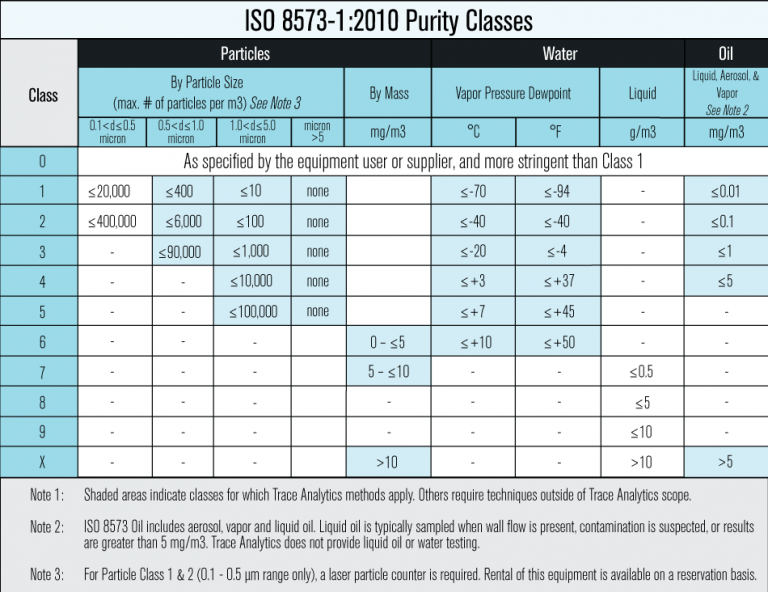

ISO 8573 proporciona un rango suficiente de límites de pureza y brinda a los fabricantes cierta flexibilidad al determinar la clase de pureza de un producto. La Sociedad Británica de Aire Comprimido ( BCAS ), con el aporte del Consorcio Minorista Británico ( BRC ), elaboró la siguiente guía que brinda recomendaciones de clase de pureza para la industria de alimentos y bebidas.

De acuerdo con las Directrices BCAS , la calidad del aire comprimido debe probarse y verificarse al menos dos veces al año o según las recomendaciones del fabricante. También se garantizan pruebas adicionales siempre que se realicen trabajos de mantenimiento o cualquier actividad que pueda afectar la calidad del aire en el sistema de aire comprimido.

Realizar una evaluación de riesgos

Se puede utilizar una lista de verificación de evaluación de riesgos para evaluar la salud de un sistema de aire comprimido.

La lista de verificación ayuda a los fabricantes a documentar la información sobre el compresor, la filtración instalada, los puntos de uso y las conexiones del puerto de muestreo. Una vez que se recopila esta información, los fabricantes pueden asignar un nivel apropiado de riesgo con un valor numérico (donde 0 es sin riesgo y 5 es riesgo seguro) a cada elemento del compresor.

Para obtener su copia de la evaluación de riesgos en blanco, haga clic aquí.

Una evaluación de riesgos es un paso crucial recomendado tanto por SQF como por HACCP . Vea cómo aplicar HACCP a su sistema de aire comprimido aquí .

Evaluar el riesgo de daño

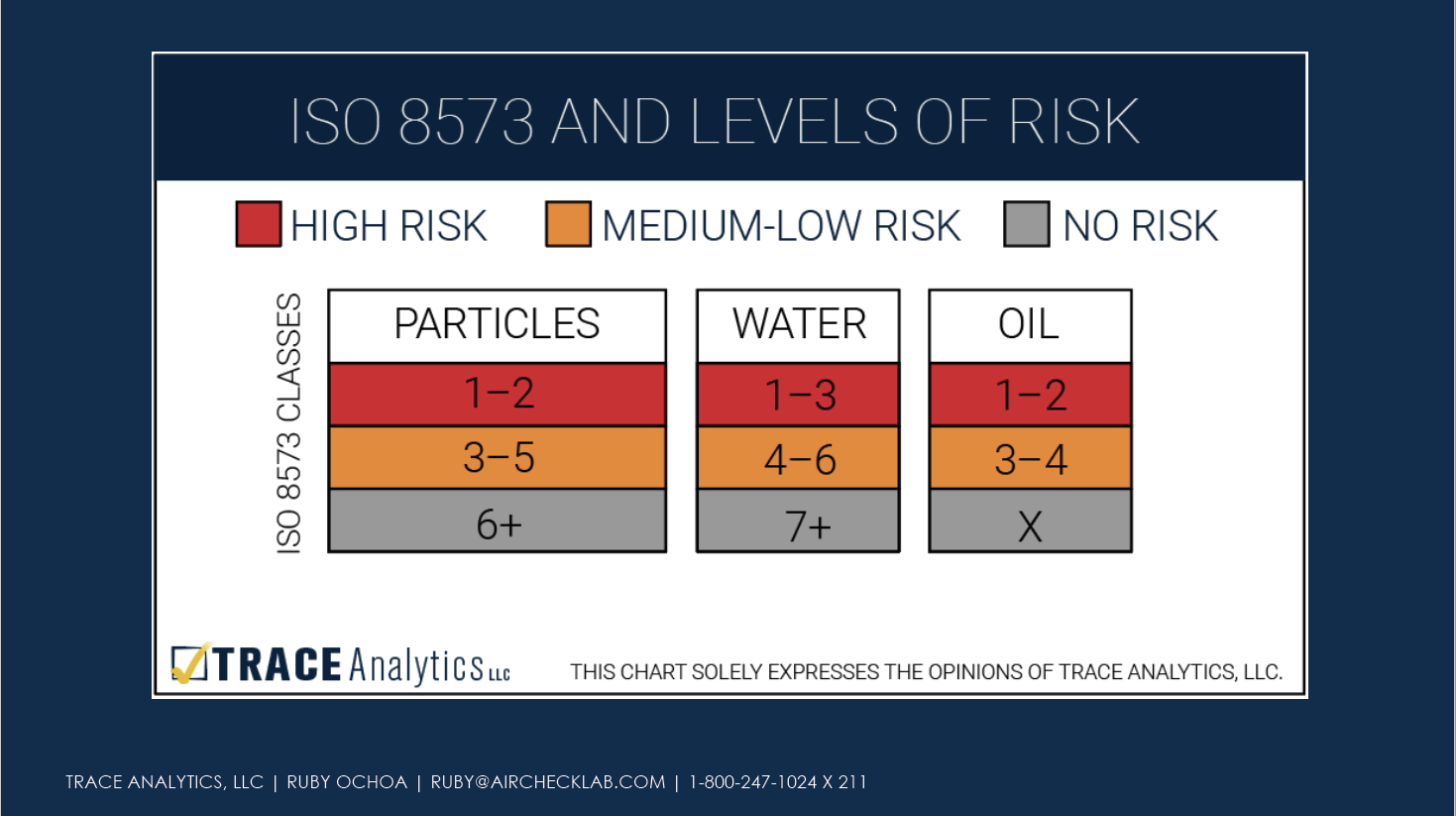

Una vez que se completa la evaluación de riesgos, los fabricantes deben asignar niveles de riesgo al sistema de aire comprimido.

Establecer límites de pureza

Después de evaluar el riesgo en todo el sistema de aire comprimido, los fabricantes sintetizarán esta información con las necesidades de sus productos particulares y establecerán límites de pureza. Sin establecer límites de pureza basados en el riesgo de daño del producto, los fabricantes no pueden evaluar adecuadamente los controles existentes, evaluar si se necesitan controles adicionales o determinar un plan de monitoreo apropiado.

Establecer límites de clase de pureza puede ser muy difícil. Requiere que los fabricantes tomen la información sobre el sistema de aire comprimido recopilada durante la evaluación de riesgos y apliquen esa información directamente a su producto. Los fabricantes no están obligados a tener los mismos límites de pureza para todos sus productos. Los límites pueden variar de una línea de productos a otra si así lo determina la evaluación de riesgos.

Haga clic aquí para obtener más información sobre cómo designar clases de pureza .

Evaluar los controles existentes y revisar la eficacia de los controles

Una vez que se completa una evaluación de riesgos y se establecen los límites de pureza del producto, se deben monitorear los controles actuales para garantizar que se están desempeñando según los estándares de los límites de pureza establecidos.

¿Dónde pruebas?

Los resultados de las muestras de aire deben ser representativos del aire utilizado en sus productos. Capture muestras lo más cerca posible de la filtración en el punto de uso e identifique los puntos críticos de control. Tome muestras suficientes que cubran todas las variaciones en su sistema de aire.

Crear un plan de seguimiento

Hay varias opciones de muestreo a considerar al evaluar su sistema y sus controles.

• Porcentaje: elija un porcentaje de las salidas de los compresores (25%, 33%, 50%, etc.) para muestrear anualmente. Recomendamos tomar muestras durante todo el año para incluir cambios estacionales, variaciones de producción y programas de mantenimiento.

• Mantenimiento: tome muestras antes e inmediatamente después de los cambios de filtro del compresor y de los cambios de filtro en el punto de uso. Además, muestre después de cualquier cambio importante en el compresor o la tubería de distribución. Los datos obtenidos después de 3-4 cambios de filtro se pueden utilizar para establecer un análisis de tendencia que determine a) que la calidad del aire está bajo control, b) los filtros se cambian a intervalos apropiados para sus niveles de producción, y c) los cambios importantes no afectaron negativamente la calidad del aire. Esta estrategia también se puede combinar con el plan de muestreo basado en porcentajes.

• Mínimo: tome tres o cuatro muestras; una lo más cerca posible de la filtración del compresor, una en el punto más alejado de la filtración del compresor y luego una o dos muestras de algún lugar entre las otras dos. Puede revisar los resultados para ver si hay alguna degradación de la calidad del aire cuanto más se aleja el aire de la filtración principal. Esto también tendrá en cuenta la posible contaminación de las tuberías.

• Único: tome una muestra de un punto de control crítico. Seleccione un punto de uso diferente cada vez que muestree. Tomar una muestra es un buen primer paso y satisfará los requisitos mínimos actuales para las auditorías de certificación requeridas por GFSI. Si bien algunos pueden llamar a esto un plan de monitoreo, no lo es porque no proporciona suficientes datos para establecer un análisis de tendencias.

Para obtener más información sobre los planes de seguimiento, haga clic aquí.

Con qué frecuencia realizar la prueba

• Anualmente: si bien tomar muestras una vez al año puede ser conveniente, tomar muestras en varias épocas del año proporciona más datos para medir mejor y garantizar una calidad del aire constante.

• Semestralmente: la Guía de mejores prácticas 102 de alimentos y bebidas de BCAS recomienda realizar pruebas semestrales y también cada vez que se realicen trabajos importantes en el sistema de aire comprimido.

• Trimestralmente: un análisis de tendencias puede proporcionar información útil sobre el estado de la calidad del aire comprimido en varias épocas del año. Al observar los cambios de filtro, el mantenimiento del compresor (tanto de rutina como de emergencia) y las fechas de muestreo, los fabricantes pueden rastrear la calidad de su aire comprimido por salida o línea de producto. Esta frecuencia se puede reducir una vez que tenga suficientes datos que respalden una calidad del aire constante.

Evaluar si se necesitan controles adicionales

La revisión de los resultados de sus pruebas de aire le proporcionará la información que necesita para evaluar si sus controles son adecuados. Si las muestras no cumplen con los límites establecidos, deberá volver a evaluar si los límites se establecieron de manera inapropiada o agregar controles adicionales, como filtros de punto de uso.

Programar revisión periódica

No espere hasta justo antes de una auditoría

Los sistemas de aire comprimido no son estáticos, sino dinámicos, siempre cambian. Las piezas de los componentes se averían y funcionan mal, lo que requiere mantenimiento o reemplazo, y no siempre hay una indicación obvia de que un dispositivo que está enchufado y funcionando no está funcionando de manera estándar. Pruebas periódicas de cobertura contra la posibilidad de un rendimiento inferior o incorrecto.

La calidad del aire comprimido es un aspecto crítico del saneamiento en la industria alimentaria. Si bien la regulación aún se encuentra en sus etapas iniciales en algunos lugares, el deseo central de proteger a los consumidores es suficiente para garantizar pruebas de aire regulares, así como para garantizar que los equipos y los entornos de procesamiento estén funcionando de manera eficiente. Las pruebas, si bien cuestan, sirven para proteger contra la posibilidad de un mayor costo de daños o incidentes.

Para ver el seminario web internacional sobre seguridad y alimentos ( IFSQN ) grabado, Evaluación de riesgos del sistema de aire comprimido: ¿debo realizar una prueba? haga clic aquí .

Para obtener una copia de las diapositivas de la presentación del seminario web IFSQN, haga clic aquí .