Uno de los mayores desafíos que enfrentan las cervecerías es el mantenimiento de la calidad. Los contaminantes del aire y el gas comprimidos pueden ser perjudiciales para el producto de la cerveza y poner en riesgo a los consumidores. Una fuente de contaminantes potenciales que a menudo se pasa por alto es el sistema de aire comprimido o el aire mismo. Los sistemas de gas y aire comprimido juegan un papel importante en el proceso de elaboración de la cerveza. Los contaminantes introducidos en la cerveza de barril y embotellada en cualquier etapa del proceso de elaboración de la cerveza a través del equipo de producción, las materias primas o el embotellado podrían causar sabores y olores desagradables, oxidación y deterioro. Además de comprometer la seguridad de la cerveza, la contaminación puede afectar su textura y sabor, dejando a los clientes con un producto desfavorable. Las pruebas de aire y gases comprimidos para los productos de la cerveza son una parte esencial de los sistemas de control de calidad.

Probar regularmente su aire y gas comprimido con un laboratorio acreditado ayuda a garantizar la consistencia de su sistema de aire comprimido y ayuda a proteger la calidad del producto final. Las pruebas también pueden aumentar las tasas de producción y la vida útil, y evitar quejas de los clientes, boicots, retiradas del mercado o cierres.

Aire comprimido en la cervecería

Cada etapa del proceso de elaboración de la cerveza requiere aire comprimido limpio para que se pueda producir un producto final de alta calidad que sea seguro y agradable para que los consumidores lo beban.

Fermentación

El primer uso de aire comprimido comienza al inicio de la producción durante el proceso de fermentación. El aire comprimido se usa en esta etapa para aumentar los niveles de oxígeno en la cerveza, lo que ayuda a que la levadura crezca y se reproduzca antes de que fermente.

Tubería y producción

El aire comprimido también permite que la cerveza fluya más rápidamente a través de las tuberías de la línea de producción. Antes del llenado y sellado, las botellas se limpian con aire comprimido y el CO2 se inyecta a través de los compresores de aire. Finalmente, el aire comprimido mueve la cerveza del barril al grifo, donde está lista para dispensar.

Gases puros comprimidos en la cervecería

Los gases comprimidos se utilizan en muchas etapas del proceso de elaboración. Los cerveceros deben monitorear los gases utilizados para garantizar la pureza adecuada del gas que no esté contaminado. La comprobación del aire comprimido en las líneas de producción de cerveza es la mejor manera de garantizar la seguridad y la calidad. Los contaminantes gaseosos se pueden encontrar en el aire comprimido y los gases que ingresan a través del aire ambiente o dentro del propio compresor. ISO 8573-6 considera los siguientes como contaminantes gaseosos a medir:

- Monóxido de carbono

- Dióxido de carbono

- Dióxido de azufre

- Hidrocarburos

- Óxido de nitrógeno

Aireación

Este proceso implica inyectar la cerveza directamente con oxígeno para producir pequeñas burbujas de aire, lo que ayuda en el proceso de fermentación.

Carbonatación

El dióxido de carbono se agrega a la cerveza con fines de carbonatación, lo que le da a la cerveza su textura efervescente.

La nitrogenación

La adición de nitrógeno a la cerveza afecta su calidad de carbonatación al producir burbujas más pequeñas. Este procedimiento le da a la cerveza una textura más suave, a diferencia de la del CO2 tradicional.

Contaminantes y microorganismos en el entorno de elaboración de la cerveza

Los contaminantes gaseosos se pueden encontrar en el aire comprimido y los gases que ingresan a través del aire ambiente o dentro del propio compresor. ISO 8573-6 considera los siguientes como contaminantes gaseosos a medir:

- Monóxido de carbono

- Dióxido de carbono

- Dióxido de azufre

- Hidrocarburos

- Óxido de nitrógeno

El uso de aire comprimido seco, sin humedad y sin aceite mediante el cálculo del punto de rocío a presión correspondiente garantizará que el aire no se contamine con agua.

Los fabricantes deben ser conscientes de la contaminación por partículas en su sistema de compresor y los microorganismos en el aire que rodea el entorno de elaboración de la cerveza. Ejemplos de partículas contaminantes incluyen virutas de metal, vidrio, restos de plantas y cauchos; todos los cuales presentan un peligro para los clientes.

Los microorganismos clave que se pueden encontrar en las materias primas utilizadas para producir la cerveza incluyen:

- Levadura salvaje: causa sabores desagradables, puede ser más difícil de detectar y controlar que las bacterias

- Bacterias del ácido láctico: producen diacetilo, que afecta los pulmones, los ojos, la nariz, la garganta y la piel.

- Pediococcus – P. damnosus, un tipo de Lactobacilli, produce diacetil, descrito como un desagradable sabor a queso, un organismo específico de la cervecería que se desarrolla y se deposita en el fondo de las botellas de cerveza.

- Enterobacteriacea: puede ralentizar la velocidad de fermentación.

- Bacterias del ácido acético: produce sabores desagradables cuando está presente en altas concentraciones y puede indicar el deterioro de la cerveza.

- Bacterias anaeróbicas obligadas: Pectinatus spp y Megasphaera cerevisiae provocan el deterioro de la cerveza en forma de olores y sabores extraños.

Además, su compresor de aire puede estar atrayendo contaminantes microbianos al sistema a través de la entrada. El aire ambiental en las cervecerías es especialmente preocupante debido a la presencia de microbios circulantes. “Los factores ambientales, como la humedad, la temperatura y la velocidad del aire pueden tener un impacto directo en el crecimiento y la supervivencia de los microorganismos en el aire (Crozier-Dodson y Fung, 2002)”. Se puede realizar un análisis microbiano para detectar completamente microorganismos particulares que pueden causar el deterioro de la cerveza.

Los usos del nitrógeno en la cervecería

El nitrógeno proporciona muchos usos en varias etapas diferentes del proceso de elaboración. Se puede infundir en la cerveza durante el proceso de elaboración utilizando una mezcla de 70% de nitrógeno y 30% de dióxido de carbono para mejorar su sabor. El nitrógeno también se puede usar para limpiar los tanques entre lotes, ya que elimina el mosto, el puré o la cerveza para garantizar que no haya posibilidad de oxidación en el tanque. La oxidación puede producir un sabor amargo, lo que hace que el nitrógeno sea una buena opción para muchos cerveceros. Además, el nitrógeno puede desplazar el dióxido de carbono en un tanque para ayudar a mover la cerveza de un tanque a otro.

A medida que el nitrógeno se vuelve cada vez más popular en la industria cervecera, la importancia de monitorear el aire y el gas se vuelve aún más evidente. La mezcla de nitrógeno que se introduce en la cerveza requiere un nivel adecuado de pureza para garantizar la calidad y seguridad del producto final.

¿Dónde se origina la contaminación?

La cerveza es susceptible a varios contaminantes de gas y aire comprimido en cada punto del proceso de producción.

- Sistema del compresor: el lubricante del compresor puede producir aerosoles de aceite y las partículas de óxido pueden desprenderse de la tubería

- Entorno de preparación: las partículas de polvo, los hidrocarburos y la humedad se acumulan en el medio ambiente y se concentran en el compresor de aire.

- Planta de elaboración de cerveza: las superficies que entran en contacto con el mosto, la cerveza o la levadura deben esterilizarse y limpiarse para evitar la contaminación microbiana, que podría ser aspirada al sistema de aire comprimido a través de la entrada.

- Embalaje: la contaminación secundaria del aire ambiente puede introducirse a través de la entrada del compresor

- Malta: la posible liberación de micotoxinas (aflatoxina B1, ocratoxina A, zearalenona, deoxinivalenol (DON) y fumosinas B1 y B2) se puede transmitir de los granos contaminados a la cerveza a través de la ingesta del compresor. Las micotoxinas pueden causar daño a los humanos y afectar la fermentación debido a su impacto en la levadura.

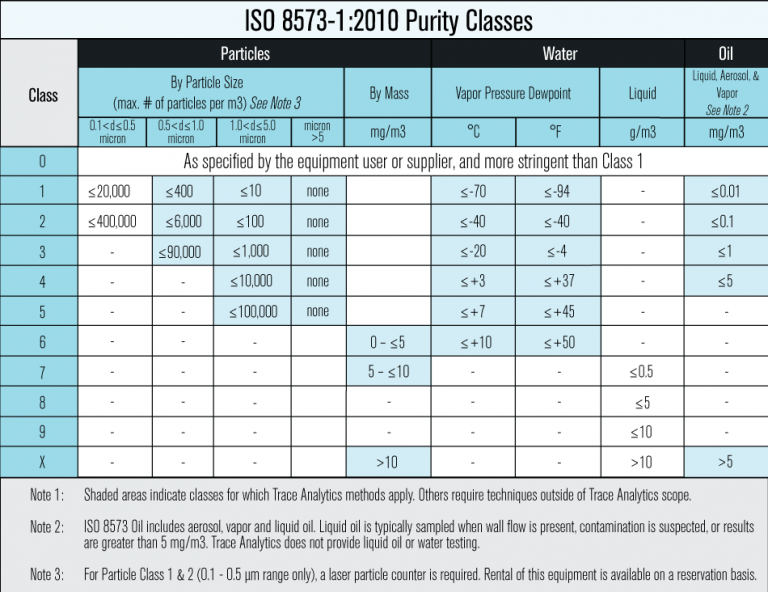

ISO 8573-1: 2010 Clases de pureza

Los cerveceros pueden usar ISO 8573-1: 2010 para encontrar clases de pureza para probar los siguientes contaminantes en su aire comprimido:

- Partículas (sarro de tubería, partículas de desgaste, suciedad atmosférica)

- Agua (líquida, vapor y aerosol)

- Aceite (líquido, vapor y aerosol)

ISO 8573-1: 2010 es el estándar internacional para la calidad del aire comprimido y consta de nueve partes que proporcionan límites para realizar pruebas. Los límites de prueba se determinan mediante una evaluación de riesgos que tiene en cuenta la filtración del sistema del compresor, los secadores y los filtros de punto de uso. El cuadro a continuación se puede utilizar para determinar qué sección de ISO 8573 seguir de acuerdo con los contaminantes que se están analizando.

ISO 8573-1

Describe los contaminantes y las clases de pureza con respecto a las partículas, el agua y el aceite, además de identificar los contaminantes gaseosos. Es importante evitar que estos contaminantes ingresen al sistema del compresor, ya que pueden ser perjudiciales para la calidad de la cerveza. Las pruebas periódicas de aire comprimido ayudan a determinar que los sistemas de las cerveceras funcionan como se espera.

ISO 8573-2

Describe los métodos de prueba de aceite en forma de aerosoles y líquido que están presentes en el aire comprimido. El aire libre de aceite es necesario para la elaboración de cerveza, por lo que no mata la levadura esencial y hace que la espuma en la parte superior de la cerveza se aplaste.

ISO 8573-3

Proporciona el método de muestreo para medir el agua en forma de punto de rocío a presión o humedad en aire comprimido. La humedad que se encuentra en un sistema de aire comprimido puede derivar de la humedad del vapor de agua introducida desde el aire ambiente y puede deberse a la falta de un secador desecante. Es necesario que esta agua no entre en contacto con el aire comprimido, ya que puede provocar corrosión en las tuberías y contaminar el producto final.

ISO 8573-4

Proporciona el método de muestreo para medir contaminantes en forma de partículas sólidas que se encuentran en el aire comprimido en cuanto a tamaño y concentración. Las partículas pueden incluir desechos en forma de virutas de metal, vidrio, cauchos, partes de insectos, agua líquida y microorganismos viables; todo lo cual representa una peligrosa amenaza para los consumidores.

ISO 8573-5

Describe métodos de prueba para vapor de aceite y solventes orgánicos en aire comprimido, que pueden comprometer el sabor de la cerveza si se filtran del compresor.

ISO 8573-6

Describe los métodos de prueba de contaminantes gaseosos. Los gases como el dióxido de carbono y el monóxido de carbono utilizados en la elaboración de cerveza deben medirse para agregar la cantidad adecuada de carbonatación a la cerveza. La carbonatación excesiva producirá una espuma excesiva, mientras que una cantidad insuficiente producirá cerveza sin gas.

ISO 8573-7

Describe métodos de prueba para contaminantes microbiológicos viables en aire comprimido. Los organismos como la levadura, las bacterias y el moho se pueden distinguir utilizando este estándar para que la cerveza sea segura para beber y conserve su calidad.

ISO 8573-8

Describe los métodos de prueba para medir el contenido de partículas sólidas en aire comprimido por concentración de masa.

ISO 8573-9

Describe los métodos de prueba para el contenido de agua líquida en aire comprimido. El agua que se encuentra en el aire comprimido puede ser perjudicial para la cerveza debido al potencial de oxidación en el compresor.

Pruebas de aire comprimido y gas para productos de cerveza

Es necesario que los fabricantes prueben su aire comprimido y gas con regularidad para mantener la calidad, seguridad y consistencia de la cerveza para los clientes. Los secadores y filtros protegen los productos contra la contaminación. Deben usarse junto con las pruebas de aire comprimido para ayudar a garantizar la seguridad. Al realizar pruebas de partículas viables, aceite, agua y microorganismos, las cervecerías pueden adherirse a las normas ISO 8573: 1-9 como guía.

Los cerveceros deben cumplir con la Administración de Alimentos y Medicamentos (FDA) estableciendo un plan activo de Buenas Prácticas de Fabricación (GMP). “Hoy en día, las plantas cerveceras modernas realizan innumerables análisis en sus cervezas con fines de control de calidad. . . Las muestras se extraen en casi cada paso y se analizan en busca de contenido de oxígeno, infecciones microbianas y otros compuestos que envejecen la cerveza ”(Obi 2018). Un plan GMP se compone de “mantenimiento de registros, calificaciones del personal, saneamiento, limpieza, verificación de equipos, validación de procesos y manejo de quejas” (ISPE). Los requisitos de GMP son ilimitados, lo que permite a los fabricantes aplicar las medidas adecuadas de acuerdo con las necesidades únicas de sus instalaciones.

Las pruebas periódicas de aire comprimido y gas ayudarán a las cervecerías a cumplir con la FDA y brindarán a los clientes un producto seguro para el consumo.

Pruebas con Trace Analytics, LLC

Trace Analytics proporciona una selección de paquetes de análisis de aire comprimido y puede probar una variedad de estándares como ISO 8573 y otras especificaciones personalizadas para el análisis de partículas, agua, aceite, gas y micro. Nuestro laboratorio acreditado ofrece resultados rápidos y confiables que pueden garantizar que su aire comprimido esté libre de contaminación y cumpla con los estándares requeridos por los fabricantes de bebidas. Las cervecerías pueden estar seguras de que sus productos son de alta calidad, seguros para el consumo y que garantizan la reputación de la marca.

Referencias:

“Contaminantes, desafíos y remedios de la cervecería: una revisión”. The Journal of Microbiology, octubre de 2018, Universidad de Agricultura Michael Okpara, Umudike

Aire comprimido en cervecerías. Lars Larson e Inge Russell. 2006.

“Compresores de aire para alimentos y bebidas”. Compresor Quincy, 2019,

Bebida alimenticia

“Prefacio.” ISO 8573-1: 2010 (en), ISO, 2019,

https://www.iso.org/obp/ui/#iso:std:iso:8573:-1:ed-3:v1:en

“Aire comprimido de alta calidad para las industrias de bebidas y embotellado”. Parker Hannifin, 2011,

“Cómo las cervecerías caseras y las empresas cerveceras independientes utilizan aire comprimido”. Compresor de Quincy, Blog de Quincy, 2019,

Cómo las cervecerías caseras y las empresas cerveceras independientes utilizan aire comprimido

Larson, L., Russell, I. y Liedl, R. (2006). Aire comprimido en cervecerías. St. Paul, MN: Asociación de Maestros Cerveceros de las Américas.

“Las ventajas de la generación de nitrógeno in situ para los cerveceros”. Mejores prácticas de aire comprimido, 2019,

https://www.airbestpractices.com/industries/food/advantages-onsite-nitrogen-generation-brewers

“Los principios básicos detrás de la detección de infecciones al considerar levaduras silvestres no deseadas”. ¡Más cerveza! ¡Más cerveza! Artículos, 2019,

https://www.morebeer.com/articles/Wild_Yeast_Detection_Remediation

“Uso de ISO 8573-1 para probar el aire comprimido: despejar la confusión”. Mejores prácticas de aire comprimido, 2019,

https://www.airbestpractices.com/industries/food/using-iso-8573-1-test-compressed-air-clearing-confusion